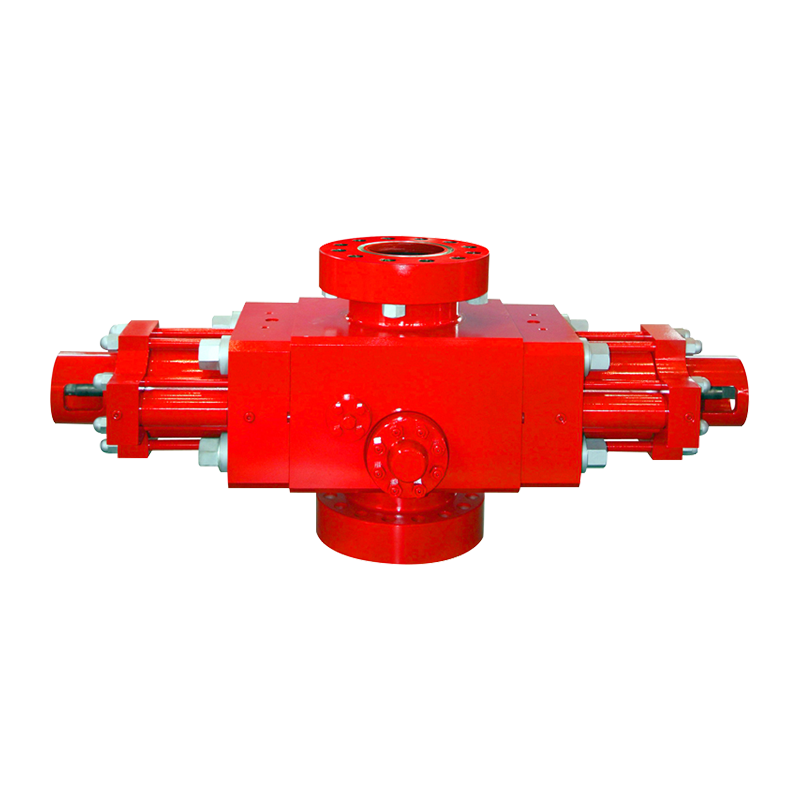

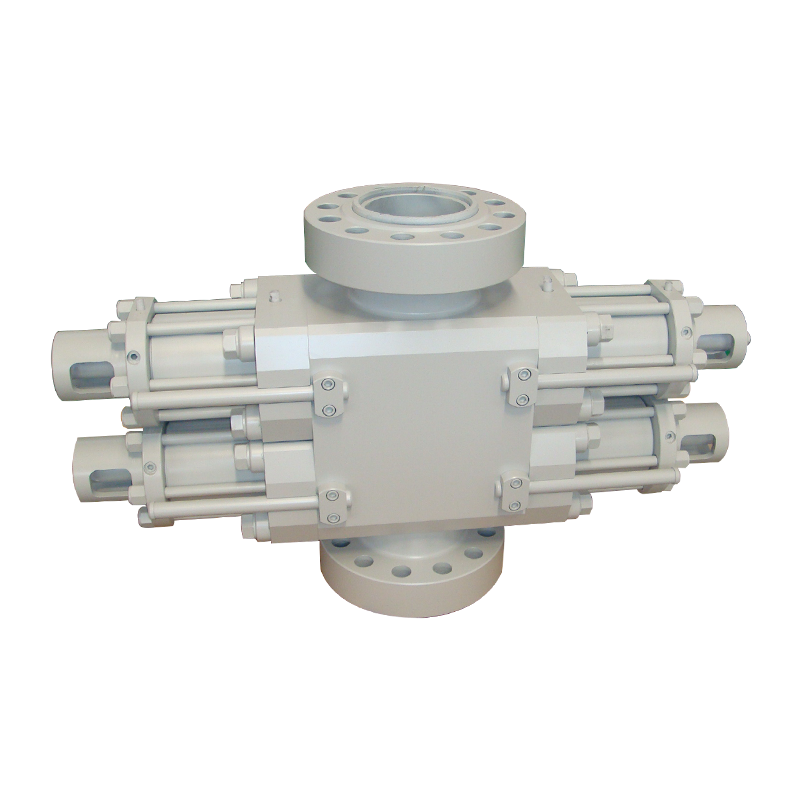

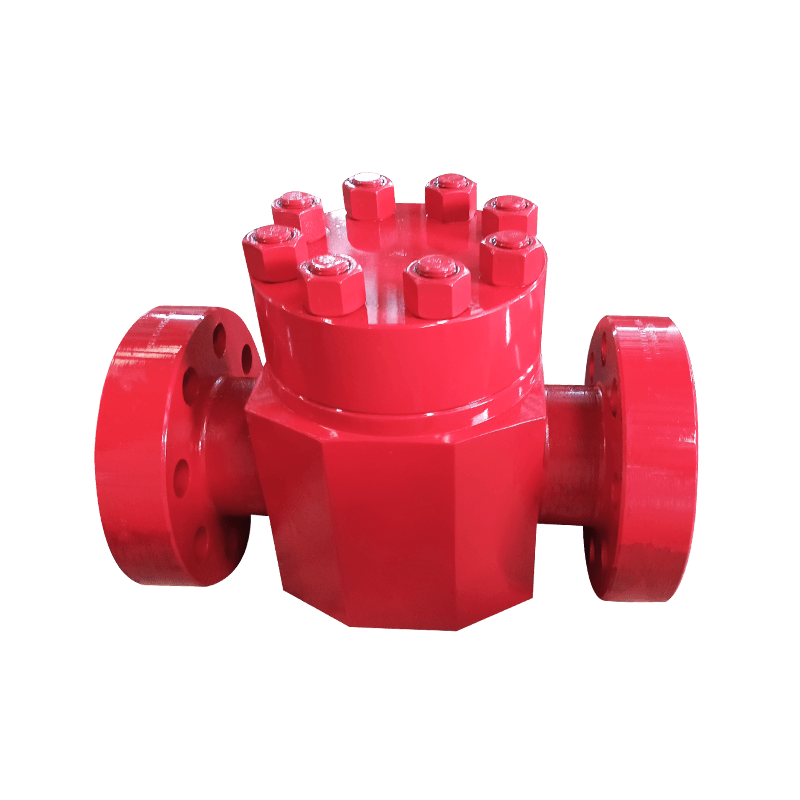

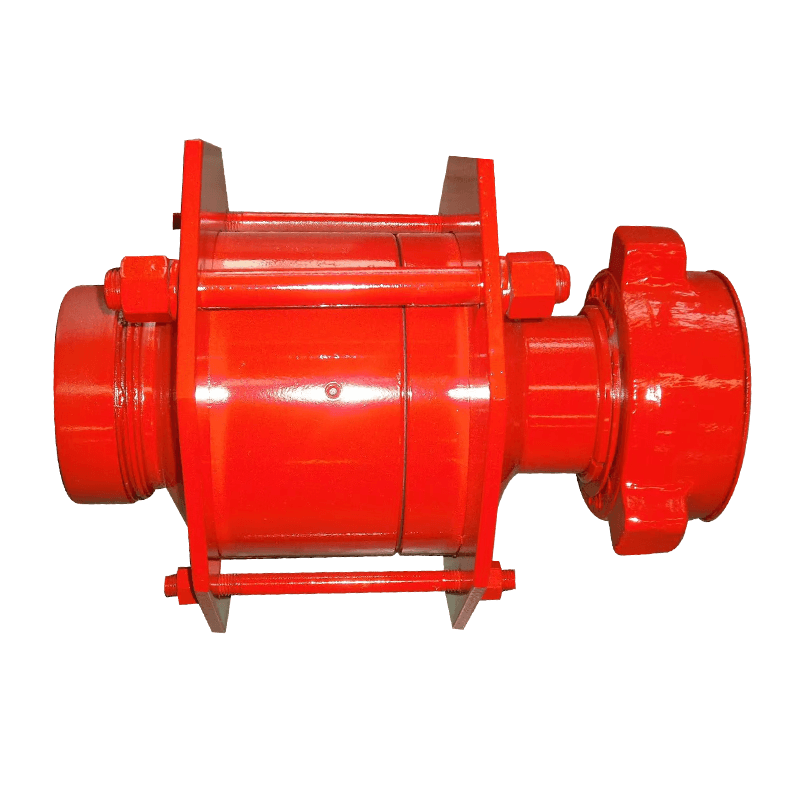

Schmetterlingsventile, insbesondere das DM-Design für Doppel-Offset (DM), sind unverzichtbare Komponenten in der Ölextraktionsinfrastruktur. Ihre kompakte Struktur, die Kosteneffizienz und die zuverlässige Absperrkapazitäten machen sie ideal für die Steuerung von Flüssigkeitsströmen mit hohem Volumen in Rohrleitungen, Separatoren und Verarbeitungseinheiten. Aber sogar robust DM Butterfly Ventil s stehen vor operativen Herausforderungen unter dem extrem Bedingungen der Ölfeldumgebungen. Das Verständnis dieser Schwachstellen ermöglicht es den Betreibern, die Ventilleistung zu optimieren und kostspielige Ausfallzeiten zu verhindern.

1. Versiegelungsabbau in harten Medien

Ausgabe:

Die Elastomer- oder Polymerdichtungen in DM-Schmetterlingsventilen sind anfällig für chemische Angriffe, Schwellungen oder Härten, wenn sie abrasive Kohlenwasserstoffe, H₂s, CO₂ oder Sandflüssigkeiten ausgesetzt sind. Vorzeitiger Dichtungsversagen führt zu flüchtigen Emissionen, Leckagen und Sicherheitsrisiken.

Lösungen:

Material Upgrade: Geben Sie chemisch resistente Dichtungen wie FFKM (Perfluoroelastomer) für saure Service oder HNBR (hydriertes Nitril) für Hochtemperaturölmischungen an.

Redundante Versiegelung: Integrieren Sie sekundäre Versiegelungen oder Graphitpackungen für kritische Anwendungen.

Oberflächenbeschichtungen: Tragen Sie Wolframkarbid oder Keramikbeschichtungen auf die Scheibenkante auf, um den Verschleiß gegen Dichtungen zu reduzieren.

2. Drosselungsinduzierter Kavitation und Erosion

Ausgabe:

Bei teilweise offener DM -Ventilen erfahren turbulente Strömungsmuster, wodurch Kavitationsblasen in der Nähe der Scheiben- und Körperoberflächen implodieren. Dieses Phänomen untergräbt die Ventilin Interna, insbesondere bei Wassereinspritz- oder Mehrphasenflusssystemen.

Lösungen:

Optimierung der Durchflussregelung: Vermeiden Sie einen längeren Betrieb im offenen Bereich von 30 bis 70%; Verwenden Sie V-Port-Discs für eine bessere Drosselstabilität.

Kavitationsresistente Trim: Implementieren Sie mehrstufige Anti-Cavitation-Trimmdesigns, um die Energie allmählich abzuleiten.

Härtete Materialien: Wählen Sie ASTM A494 CW-12MW (Hastelloy C-276) Discs für erosive Dienste.

3.. Stammverpackungsleckage unter zyklischer Spannung

Ausgabe:

Wiederholte thermische Zyklus und Vibration in Ölextraktionssystemen können die Stammverpackungsintegrität beeinträchtigen, was zu Lecks führt. Die herkömmliche PTFE-Verpackung kann unter Hochdruckpulsationen kaltflüssig oder extrudieren.

Lösungen:

Live-beladene Verpackung: Verwenden Sie die Anhänger für die feder-verbesserte Drüsen, um eine konsistente Versiegelungskraft aufrechtzuerhalten.

Erweiterte Verpackungsmaterialien: Wechseln Sie zu flexiblen Graphitpackungen, die mit Inconel -Draht für Temperaturen bis zu 650 ° C verstärkt sind.

Stammbeschichtungen: Tragen Sie Chromoxid- oder DLC-Beschichtungen (diamantähnliche Kohlenstoff) auf, um die Reibung und das Klingen zu reduzieren.

4. Lagerversagen aufgrund von Partikelkontamination

Ausgabe:

Sand-, Skalierungs- oder Schweißschlacker in die Stammlager des Ventils beschleunigt den Verschleiß und verursachen einen harten Betrieb oder ein kritisches Risiko - ein kritisches Risiko bei Offshore- oder entfernten Bohrlochköpfen.

Lösungen:

Integrierter Lagerschutz: Installieren Sie Fegefeuerlagergehäuse mit Fettinjektionshäfen.

Labyrinth-Dichtungen: Mehrstufige Labyrinth-Dichtungen hinzufügen, um den Partikeleintritt zu blockieren.

Bedingungsüberwachung: Betten Sie Vibrationssensoren ein, um den frühen Lagerabbau zu erkennen.

5. Korrosion in Offshore -Umgebungen

Ausgabe:

Salzwasserexposition, chloridreiche Atmosphären und mikrobiologisch beeinflusste Corrosions-Angriffsklappen und Befestigungselemente, insbesondere in Unterwasser- oder Spritzzonen-Installationen.

Lösungen:

Materialauswahl: Entscheiden Sie sich für Super Duplex Edelstahl (UNS S32750) oder Nickel-Aluminium-Bronzekörper.

Kathodischer Schutz: Paarventile mit Opferanoden in untergetauchten Anwendungen.

Anti-Biofilm-Beschichtungen: Tragen Sie silberunisch imprägnierte Epoxidbeschichtungen auf, um die Mikrofon zu hemmen.

Proaktive Wartung: Verlängerung der Lebensdauer des Ventils

Während Konstruktionsverbesserungen viele Risiken mildern, bleibt ein strukturiertes Wartungsschema von entscheidender Bedeutung:

Prädiktive Inspektionen: Verwenden Sie Ultraschalldickenmessung und Bohreskope, um den internen Verschleiß zu bewerten.

Drehmomentüberwachung: Spurbetriebsdrehmomenttrends zur Identifizierung von Bindungsstielen oder der Versiegelungsreibung.

Spülungsprotokolle: regelmäßig Säuschenventile im sandigen oder wachsartigen Service, um den Aufbau zu verhindern.

DM -Schmetterlingsventile spielen weiterhin eine entscheidende Rolle in Ölextraktionssystemen, aber ihre Zuverlässigkeit hängt davon ab, diese inhärenten Schwachstellen zu beheben. Durch die Einführung fortschrittlicher Materialien, Präzisionstechnik und konditionsbasierter Wartung können die Betreiber eine Verlängerung von 40 bis 60% in der Ventillebensdauer erreichen und ungeplante Abschaltungen verringern.

+86-0515-88429333

+86-0515-88429333