In der globalen Energieinfrastruktur sind Ölpipelines Lebenslungen, die unerschütterliche Zuverlässigkeit erfordern. Ein einzelnes Leck kann zu katastrophalen Umweltschäden, operativen Ausfallzeiten und finanziellen Verlusten in Höhe von Millionen führen. Im Herzen der Schutzdauer dieser kritischen Systeme sind DM -Schmetterlingsventile - Beteiligte Komponenten, die Präzisionsdesign und fortschrittliche Materialien kombinieren, um eine undurchlässige Barriere gegen Leckagen zu bilden.

1. Präzisionsdichtungsmechanismus: Der Kern der Leckprävention

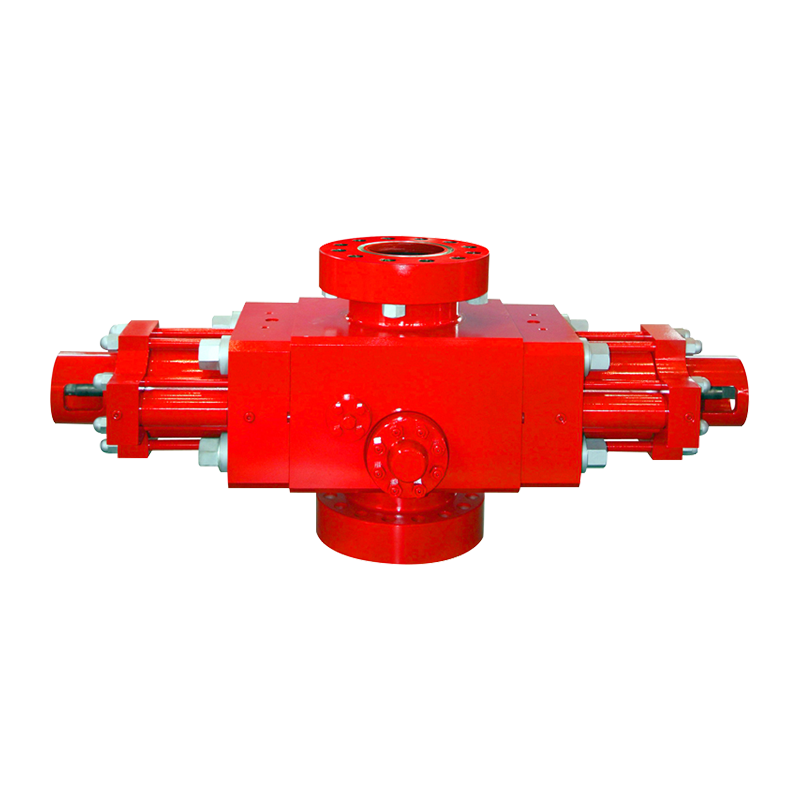

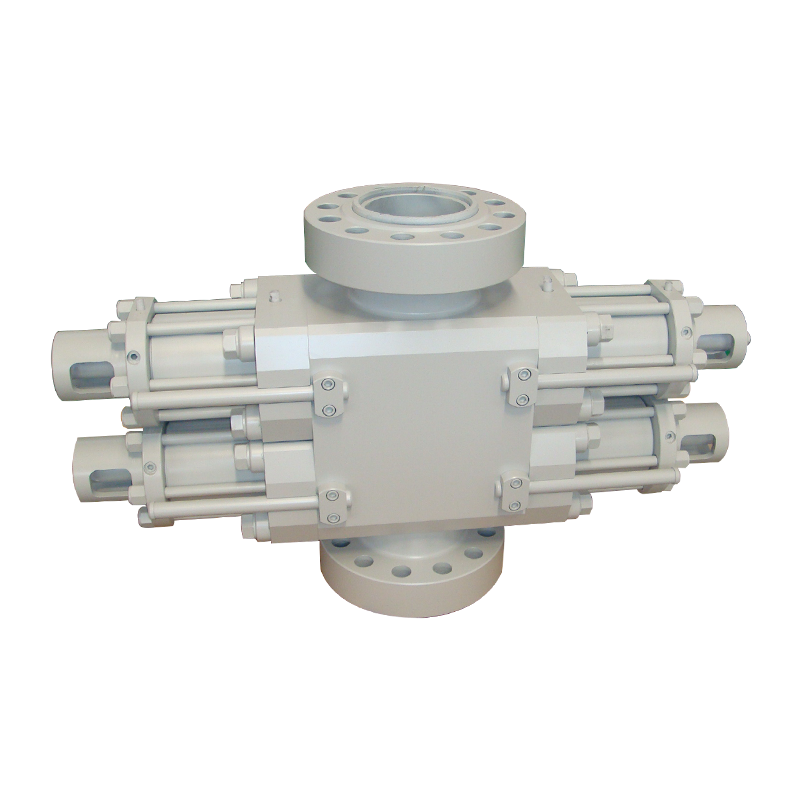

DM-Schmetterlingsventile verwenden einen bidirektionalen Versiegelungsmechanismus mit Null-Leakage-Dichtungsmechanismus, der traditionelle Tor- oder Kugelventile übertrifft. Die Scheibe des Ventils dreht sich um 90 Grad, um sich mit dem Fluss der Rohrleitung auszurichten und eine enge Dichtung gegen einen belastbaren Polymersitz zu erzeugen. Im Gegensatz zu herkömmlichen Konstruktionen verwenden DM-Ventile eine Doppel-Offset- oder Triple-Offset-Geometrie, die die Reibung während des Betriebs minimiert und eine einheitliche Kompression zwischen Scheibe und Sitz sicherstellt. Dieses Design beseitigt Lücken, die es Kohlenwasserstoffen ermöglichen könnten, auch unter extremen Druckschwankungen oder Temperaturänderungen zu entkommen.

Wichtige Innovation: Die exzentrische Scheibenausrichtung reduziert den Verschleiß auf Dichtflächen und verlängert die Lebensdauer und hält gleichzeitig eine konsistente Leistung bei Rohöl, raffinierten Produkten oder Erdgasflüssigkeiten.

2. Materialwissenschaft: Korrosion und Abrieb bekämpfen

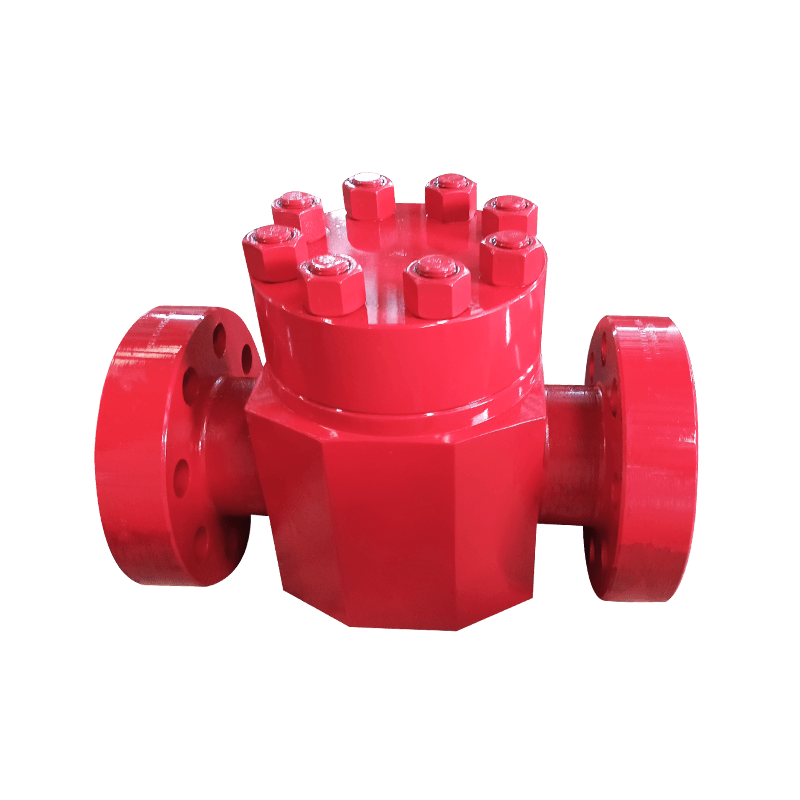

Ölpipelines stehen vor aggressiven internen und externen Herausforderungen, einschließlich ätzender Flüssigkeiten, abrasiven Partikeln und rauen Umgebungsbedingungen. DM-Schmetterlingsventile behandeln diese Bedrohungen durch Hochleistungsmaterialauswahl:

Scheiben aus Duplex-Edelstahl oder mit korrosionsresistenten Legierungen beschichteten Stahl (z. B. Inconel).

Sitze aus PTFE (TEFLON), EPDM- oder NBR -Polymeren, ausgewählt für chemische Resistenz und Elastizität.

Körperbeschichtungen wie Epoxid oder Xylan, um externe Korrosion in Unterwasser- oder arktischen Umgebungen standzuhalten.

Diese Materialien sorgen dafür, dass das Ventil für Verschlechterung unempfindlich bleibt, selbst wenn sie Wasserstoffsulfid (H₂s), Meerwasser oder Sandströmen mit hoher Geschwindigkeit ausgesetzt sind-hoffnungsvolle Täter des Dichtungsversagens in konventionellen Ventilen.

3.. Redundanz und ausfallsicheres Design

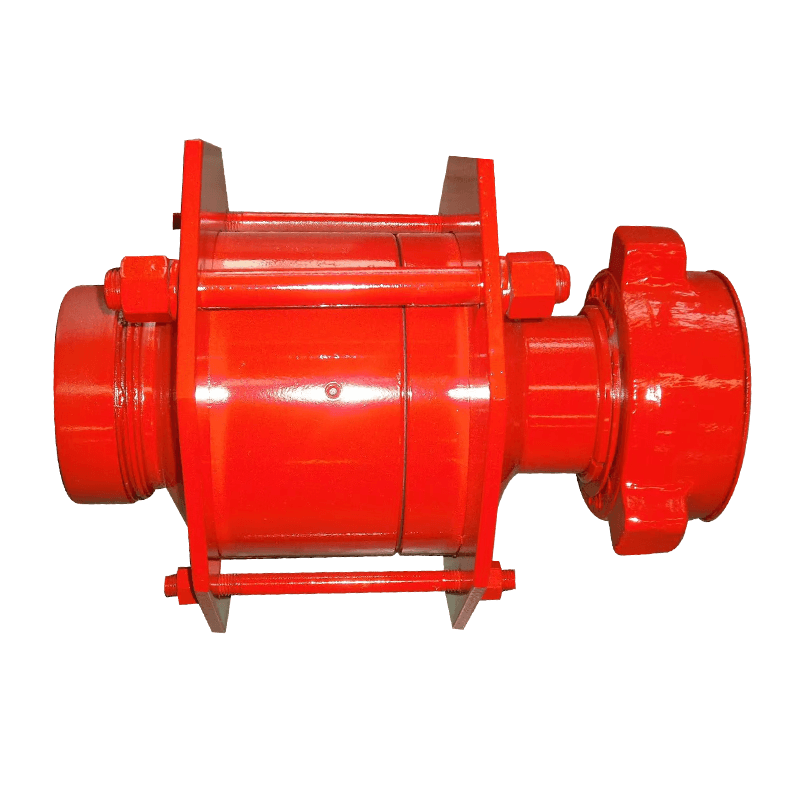

DM-Schmetterlingsventile integrieren aus fehlgesichtige Merkmale, um Lecks bei operativen Anomalien zu vermeiden:

Federunterstützter Verschluss: In Stromausfällen verschiebt das Ventil automatisch in eine geschlossene Position und isoliert Pipeline-Abschnitte.

Brandbescheinigungszertifizierung: Die Ventile halten Temperaturen über 30 Minuten lang über 538 ° C und verhindern die Kernschmelze in Brandszenarien.

Doppelblock-und-Blocken (DBB) Fähigkeit: Bietet doppelte Versiegelungsbarrieren und ermöglicht eine Druckentlastung zwischen Dichtungen, ein kritisches Merkmal für die Wartungssicherheit.

Solche Entlassungen übereinstimmen mit API 607/6FA- und ISO 10497 -Standards, um die Einhaltung der globalen Sicherheitsvorschriften zu gewährleisten.

4. Smart Überwachung und Vorhersagewartung

Moderne DM-Schmetterlingsventile sind zunehmend mit IoT-fähigen Sensoren ausgestattet, um frühe Anzeichen von Verschleiß oder Fehlausrichtung zu erkennen. Echtzeitdaten zu Parametern wie Drehmoment, Druckunterschiede und Sitzkomprimierung werden auf Kontrollsysteme übertragen, wodurch die Vorhersagewartung ermöglicht wird. Dieser proaktive Ansatz reduziert ungeplante Abschaltungen um bis zu 40%, wie von den Betreibern im Perm -Becken und in der Nordsee berichtet.

5. Fallstudie: Verringerung der Verringerung der Offshore -Pipelines

In einer 2023 -Studie des American Petroleum Institute (API) wurde die Auswirkungen von DM -Schmetterlingsventilen in einem Deepwater Golf von Mexico Pipeline hervorgehoben. Nachdem er die alternden Gateventile durch DM-DM-Varianten mit dreifachem Offset ersetzt hatte, saute der Bediener:

98% Reduktion der Flüchtlingsemissionen (Methan- und VOC -Lecks).

60% niedrigere Wartungskosten aufgrund reduzierter Verschleiß.

Null -Leckage -Vorfälle über 18 Monate des Betriebs.

Nachricht

Heim / Nachricht / Branchennachrichten / Wie tragen DM -Schmetterlingsventile zur Vorbeugung von Lecks in Ölpipelines bei?

Wie tragen DM -Schmetterlingsventile zur Vorbeugung von Lecks in Ölpipelines bei?

Wenn Sie an unseren Produkten interessiert sind, wenden Sie sich bitte an uns

Kontaktdaten

- Address: Nr. 588 Century Street, Bezirk Yandu, Yanchg City, Provinz Jiangsu PR China

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Produkte

Schneller Link

Nachrichtenzentrum

Mobiles Terminal

+86-0515-88429333

+86-0515-88429333