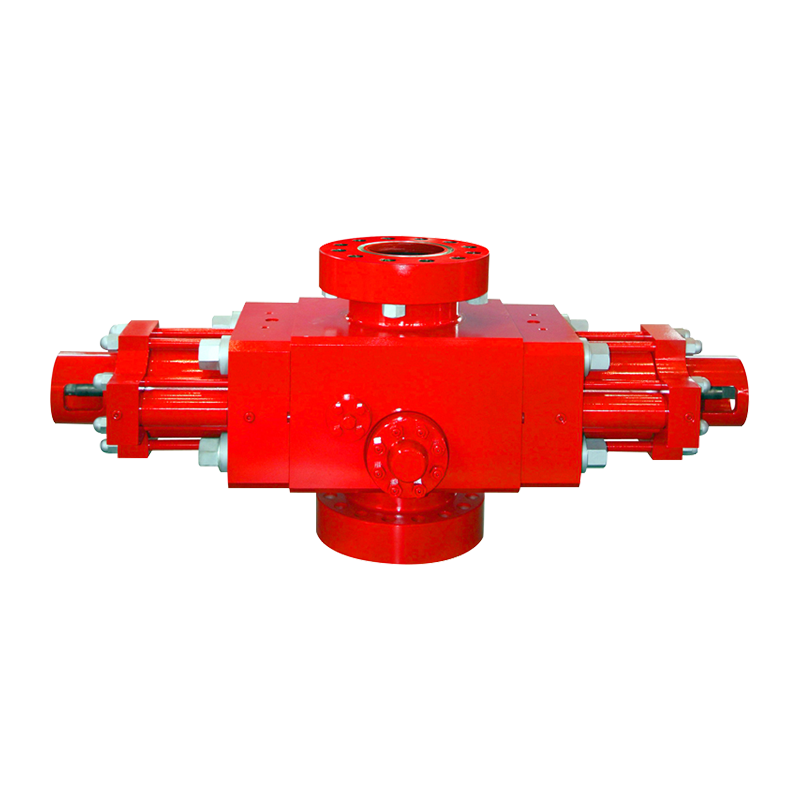

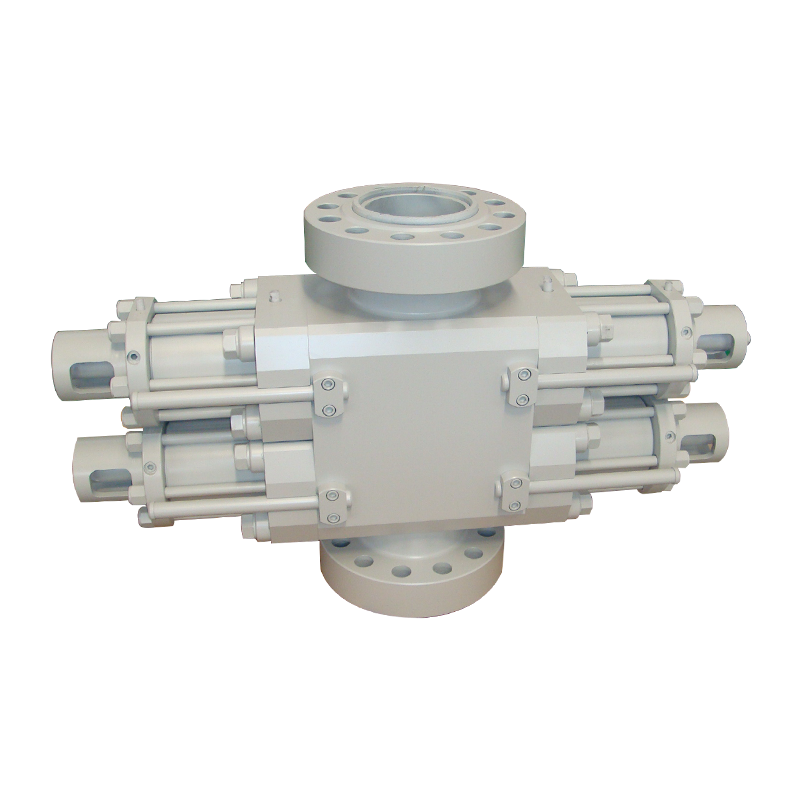

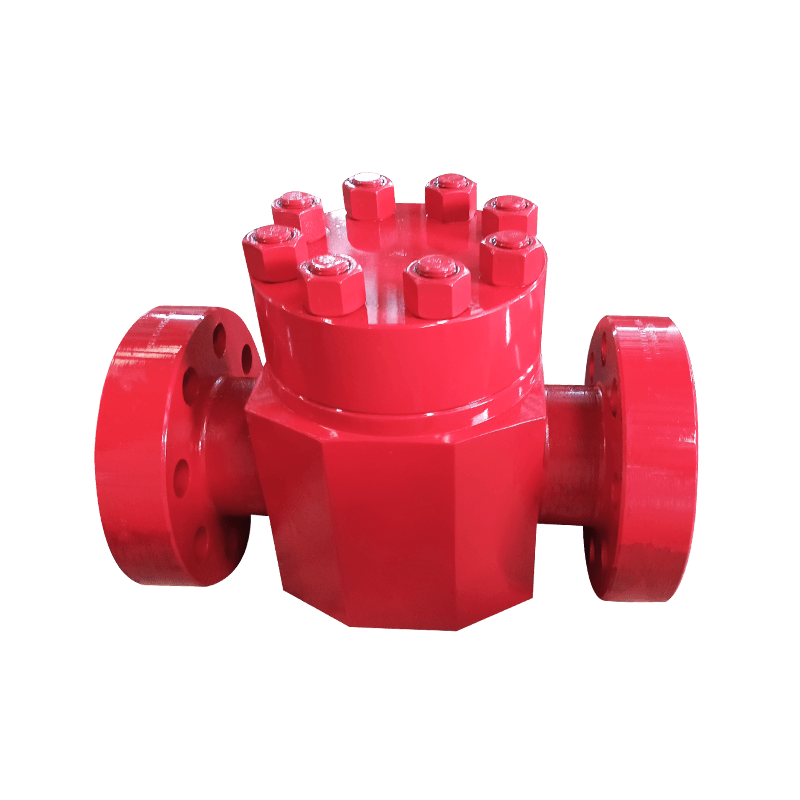

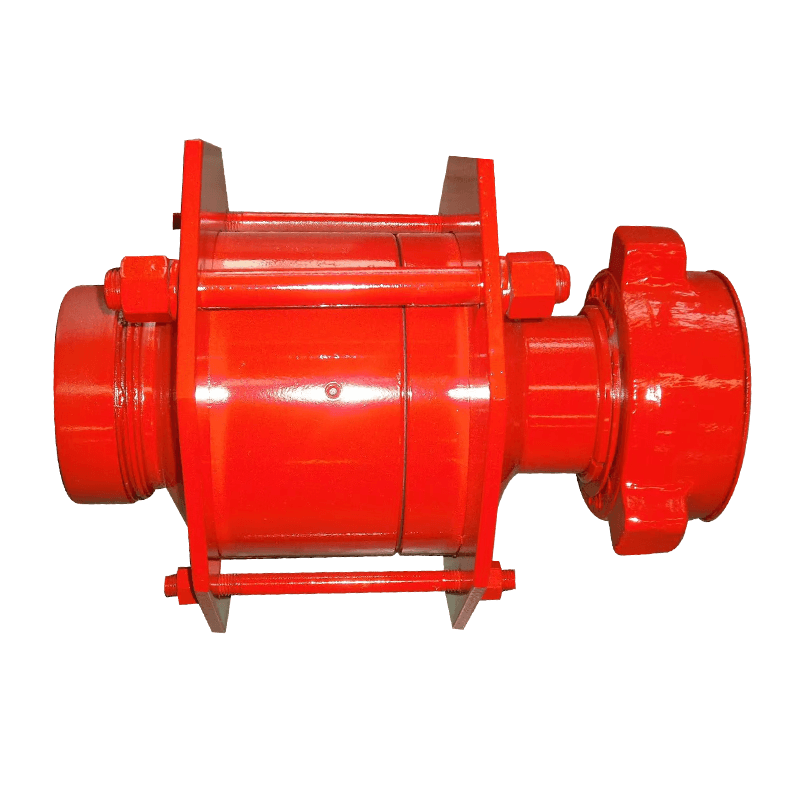

Schmetterlingsventile, insbesondere das Doppel-Offset-Design (DM), sind kritische Komponenten in der Ölfeldinfrastruktur, die eine präzise Durchflussregelung von Rohöl, Erdgas und Injektionsflüssigkeiten ermöglichen. Harte Betriebsbedingungen-einschließlich der Exposition gegenüber korrosiven Medien, Hochdruckumgebungen und partikelbeladenen Flüssigkeiten-strenge Aufstandsprotokolle, um Zuverlässigkeit, Sicherheit und längere Lebensdauer zu gewährleisten.

1. Geplante Inspektion und Überwachung

Routineinspektionen bilden den Eckpfeiler der proaktiven Wartung. Die Betreiber sollten ein abgestufter Inspektionssystem implementieren:

Tägliche visuelle Überprüfungen für externe Lecks, Ventilpositionierung und Ausrichtung des Aktuators.

Monatliche strukturelle Bewertungen zur Erkennung von Korrosion, Erosion oder Verformung des Klappenkörpers und der Scheibe.

Vierteljährliche Leistungstests unter Verwendung von Druckabfall- oder Blasentestmethoden zur Überprüfung der Dichtintegrität.

Erweiterte Überwachungstools wie drahtlose Drehmomentsensoren und Inline-Korrosionssonden können Echtzeitdaten bereitstellen, um Fehlermodi vorherzusagen. Beispielsweise können abnormale Drehmomentmessungen während der Betätigung der Ventile auf Verschlechterung oder Lagerverschleiß hinweisen.

2. Reinigungs- und Verunreinigungsmanagement

Sand-, Skalierungs- und Paraffin -Ansammlung in Ölrohrleitungen beeinträchtigen häufig die Ventildichtungsflächen. Empfohlene Praktiken umfassen:

Spülungventilhohlräume mit kompatiblen Lösungsmitteln während des Herunterfahrens.

Installieren von Upstream -Sieben (≥ 40 mesh), um die Partikelein- und Weise zu minimieren.

Anwenden von Ultraschallreinigung für harte Ablagerungen an Scheibenkanten und Sitzringen.

Bemerkenswerterweise sollten abrasive Reinigungsmethoden (z. B. Sandstrahlen) auf Elastomer -Dichtungen vermieden werden, um vorzeitiges Alterung zu verhindern.

3.. Schmierung und Versiegelungswartung

DM Butterfly Ventil Verlassen Sie sich auf die Präzisionsversiegelung zwischen Scheibe und belastbaren Sitzen (typischerweise EPDM- oder FKM -Materialien). Wartungsprotokolle erfordern:

Anwendung von Hochtemperaturen, Erdöl-resistenten Fett auf die Stammbuchsen alle 500 Betriebsstunden.

Ersetzen von Sitzdichtungen alle 3–5 Jahre oder wenn die Leckagen die API 598 -Standards überschreiten.

PTFE-beschichtete Discs auf Delaminierung, insbesondere in Dienstleistungen von mehr als 150 ° C.

Feldstudien zeigen, dass eine unsachgemäße Schmierung 22% der Ventilversagen in sauren Gasanwendungen ausmacht und die Notwendigkeit von Herstellern zugelassenen Schmiermitteln unterstreicht.

4. Aktuator und Getriebewartung

Elektrohydraulische oder pneumatische Aktuatoren erfordern:

Jährliche Neukalibrierung zur Aufrechterhaltung von ± 2% Positionierungsgenauigkeit.

Austausch von Zwerchfelldichtungen in Gas-Over-Öl-Systemen alle 18 Monate.

Getriebeölanalyse alle 6 Monate zur Erkennung von Feuchtigkeitsverschmutzung - ein kritischer Faktor für arktische Operationen.

5. Strategien für Korrosionsminderung

In Co₂-Flooding- oder Offshore-Umgebungen sind spezielle Maßnahmen gerechtfertigt:

Kathodischer Schutz für Ventilkörper in vergrabenen Pipelines.

Anwendung von thermisch gesprühten Aluminium (TSA) Beschichtungen für Spritzzonen.

Galvanische Isolationskits, um eine unterschiedliche Metallkorrosion bei Flanschverbindungen zu verhindern.

Nachricht

Heim / Nachricht / Branchennachrichten / Welche Wartungspraktiken werden für DM -Schmetterlingsventile in Ölfeldern empfohlen?

Welche Wartungspraktiken werden für DM -Schmetterlingsventile in Ölfeldern empfohlen?

Wenn Sie an unseren Produkten interessiert sind, wenden Sie sich bitte an uns

Kontaktdaten

- Address: Nr. 588 Century Street, Bezirk Yandu, Yanchg City, Provinz Jiangsu PR China

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Produkte

Schneller Link

Nachrichtenzentrum

Mobiles Terminal

+86-0515-88429333

+86-0515-88429333