Auf dem Gebiet der Ölbohrungen und -produktion, insbesondere in tiefen, ultra-tiefen oder Schieferöl- und Gasentwicklung, war die schwere Erosion und Verschleiß von Ventilen, die durch Hochgeschwindigkeitssand verursacht werden, das von Hochdruckflüssigkeiten getragen wurde, immer ein wichtiger Schmerzpunkt, der die Produktionseffizienz und die Lebensdauer der Ausrüstung plagt. Herkömmliche Ventile haben häufig Probleme wie Dichtungsversagen, Perforation der Ventilplatte, ein starker Anstieg des Betriebsdrehmoments und sogar in dieser Umgebung, was zu häufigen Abschaltungen und Ersetzen, hohen Wartungskosten und Produktionsverlusten führt. Als Reaktion auf diese hartnäckige Krankheit,, DM Butterfly Ventil Mit seinem innovativen Triple Protection-Design wird es zu einer wirksamen Lösung für die Branche, um mit Hochdrucksandkleidung umzugehen.

Das Dilemma der traditionellen Klappen: Der Schmerz von Sand

Angetrieben von hohem Druck (oft Tausende von psi oder sogar höher) sind winzige feste Partikel in der Flüssigkeit (z. B. Bruchsand, Formationssand) wie unzählige Hochgeschwindigkeits-Mikro-Kugeln, die ständig die Schlüsselteile des Ventils beeinflussen:

Dichtungsoberflächenschäden: Bewirkt mittlere Leckage, beeinflusst die Systemdruckregelung und die Einhaltung der Umwelt.

Ventilplatte/Sitzoberfläche Erosion: Formen Rillen oder Löcher und zerstören die strukturelle Integrität des Ventils.

Verschleiß von wichtigen rotierenden Teilen: Erhöhen Sie das Betriebsdrehmoment und führen Sie sogar dazu, dass das Ventil hängen bleibt und sich nicht öffnen und schließen kann.

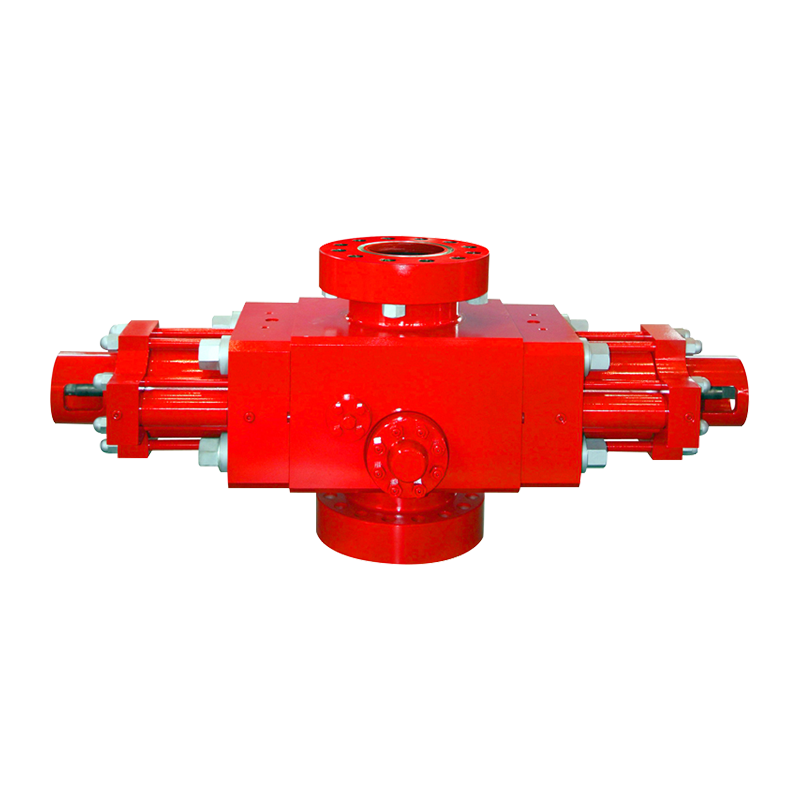

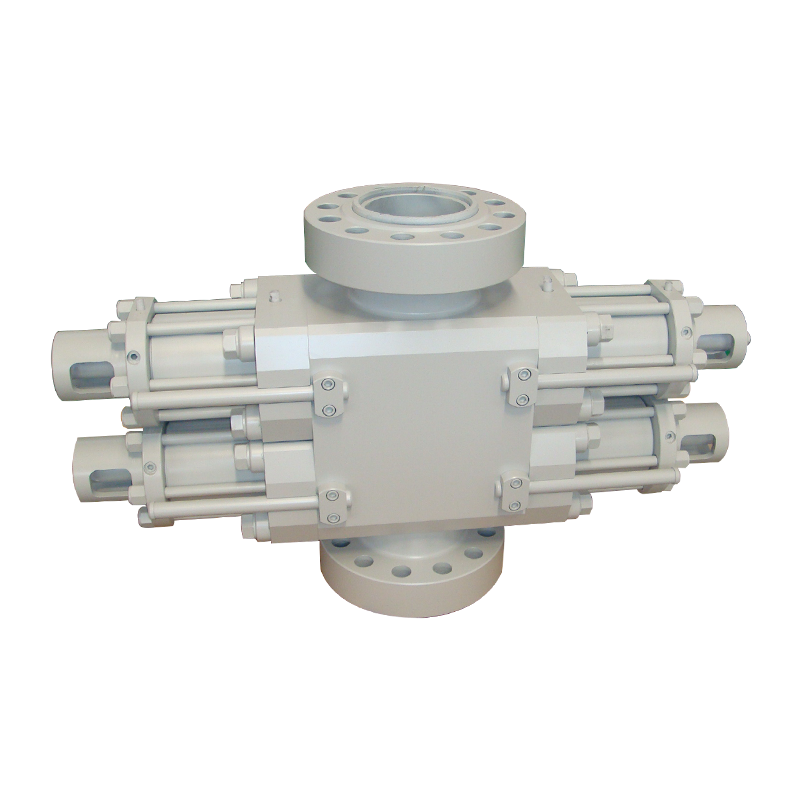

Lösung des DM Butterfly Ventil

Die Kernwettbewerbsfähigkeit des DM-Schmetterlingsventils liegt in seinem gezielten Verschleiß-resistenten Optimierungsdesign:

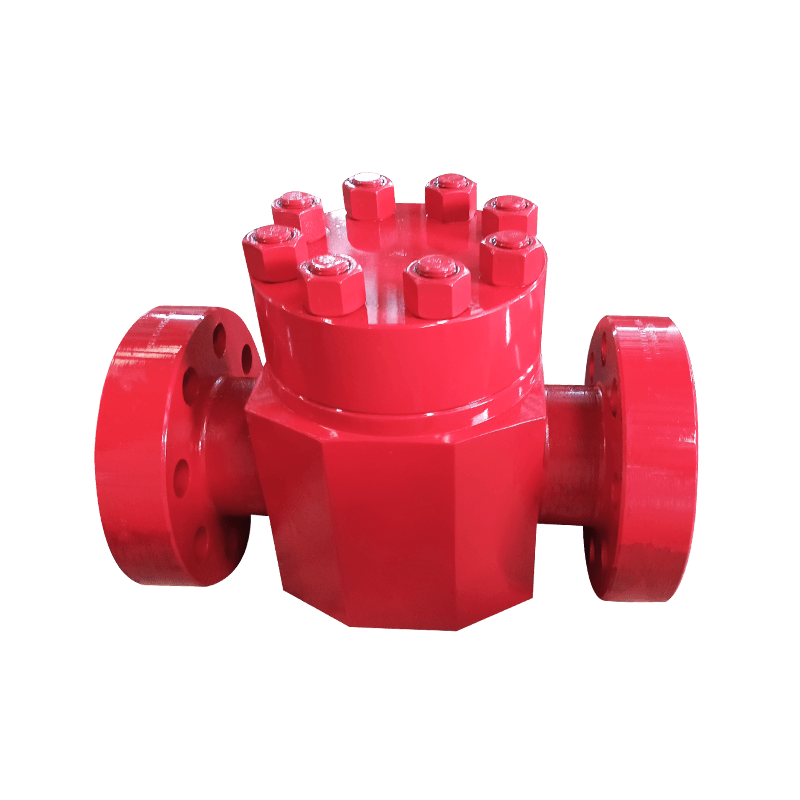

Kernmaterial -Upgrade: Carbid -Rüstung

Oberflächenschicht mit hoher Härte: Stellit 6 Legierung oder andere hohe Härte, Erosionsresistente Kobaltbasis/Nickel-Basis-Legierungsmaterialien auf der Ventilplattenkante, der Ventilsitzdichtungsfläche und anderen Bereichen, die am anfälligsten für Erosion am anfälligsten sind. Die Härte dieser Materialien ist viel höher als die von gewöhnlichem Stahl und kann dem Schneiden und Auswirkungen von Sandpartikeln effektiv widerstehen.

Zähigkeit des Grundmaterials: Der Körper der Ventilkörper und der Ventilplattenkörper bestehen aus hochfestem und ausgezeichnetem Zähigkeit, Kohlenstoffstahl oder Edelstahl (z.

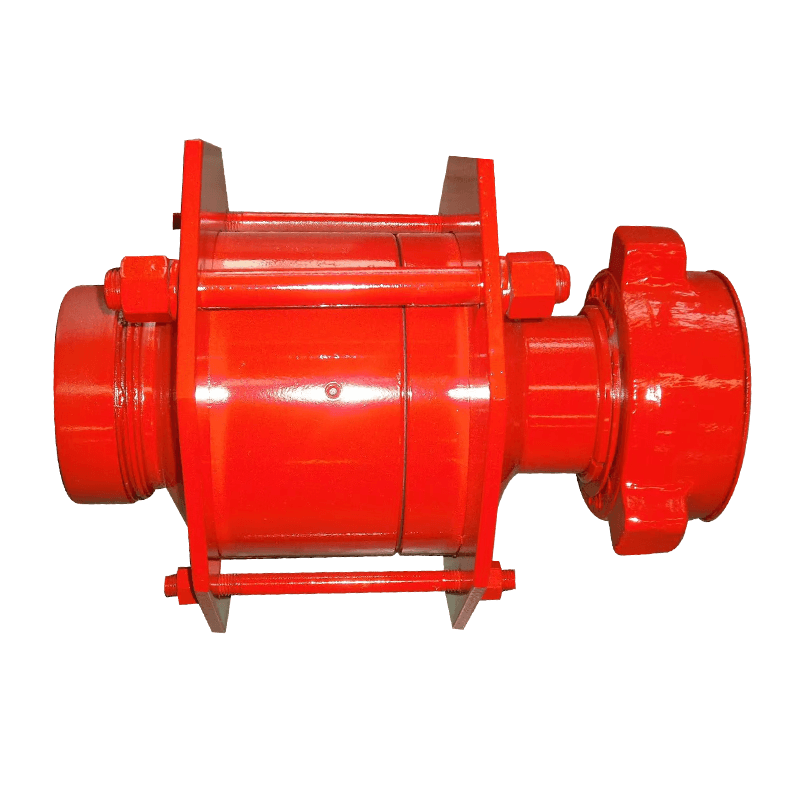

Strukturoptimierungsdesign: Verringerung der Reibung und Führungsflussfeld

Doppelte exzentrische/dreifache exzentrische Struktur: Dies ist der Schlüssel zum DM-Verschleiß-resistenten Schmetterlingsventil. Beim Öffnen löst sich die Ventilplatte schnell von der Ventilsitzdichtungsfläche, wodurch die Reibungskontaktentfernung und die Zeit zwischen der Ventilplatte und dem Ventilsitz während des Öffnungs- und Schließvorgangs erheblich reduziert werden und das Risiko eines direkten Verschleißes des Versiegelungspaares durch Sand-contagierende Medien erheblich verringert werden. Wenn geschlossen wird, wird eine enge Dichtung erreicht.

Optimiertes stromlinienförmiges Ventilplattendesign: Es hilft, die Flüssigkeit reibungslos zu leiten, die Turbulenz- und Wirbelströme zu reduzieren und somit den Einfluss der lokalen Hochgeschwindigkeitsquellen auf der Ventilplattenoberfläche zu verringern.

Verstärkung des Dichtungssystems: Zuverlässige Versiegelung, tolerant gegenüber Verunreinigungen

Mehrfachversiegelte Garantien: Kombinieren Sie den Verschleißfestigkeit von Metalldichtungen (Carbidoberflächen) mit den Hilfsdichtungsfunktionen von Hochleistungselastomeren (wie PTFE, Peek-Füllung) oder speziellen Verbundwerkstoffen, eine zuverlässige Versiegelungsleistung kann auch nach dem geringeren Verschleiß aufrechterhalten werden oder wenn das Medium Trace-Verfälschungen enthalten.

Dichtungsoberflächengeometrische Genauigkeit: Präzisionsbearbeitung sorgt für die perfekte Anpassung der Metalldichtungsfläche und verringert die Möglichkeit einer Sandbettierung oder ungleichmäßigen Verschleiß.

+86-0515-88429333

+86-0515-88429333